Wie wählt man die richtigen Filter für einen Vakuumförderer?

Dieser Artikel handelt von den Filtern für Vakuumförderer! Lesen Sie weiter, um herauszufinden, wie sie im Laufe der Zeit nach den Bedürfnissen entstanden sind und welche Parameter ihre Funktion beeinflussen.

Jump ahead

Die wichtigsten Filter

Die Filter sind die Lunge eines jeden Vakuumförderers. Sie beseitigen den Staub, der andernfalls in die Produktionsanlage und die Lungen der Arbeiter gelangen würde. Die Filter sorgen dafür, dass die Vakuumpumpe betriebsbereit bleibt, und sie gewährleisten die Einhaltung der strengen und sich ständig ändernden Sicherheitsvorschriften und anderen Anforderungen an die Gesundheit und Sicherheit in verschiedenen Prozessen. Die Position der Filter kann variieren – von innerhalb des Fördergehäuses bis hin zur externen Platzierung in Lufteinlässen, um höhere Anforderungen zu erfüllen.

Vakuumförderer sind eine geschlossene Alternative zu Becherwerken, Schneckenförderern oder anderen mechanischen Lösungen für den Transport von Pulvern und Granulaten. Die Erwartungen und Anforderungen haben sich im Laufe der letzten Jahrzehnte jedoch stark verändert. Infolgedessen wurde die Montage der Filter einfacher, der Filtrationsgrad und die Luftdurchlässigkeit stiegen und das Design wurde modular. Im Vergleich zur Ein-Filter-Einrichtung in einer Piab Vakuumförderer-Serie von 1991 verfügen die heutigen Geräte je nach Fördervolumen oder Größe des Förderers über 1, 3 oder 7 Filter.

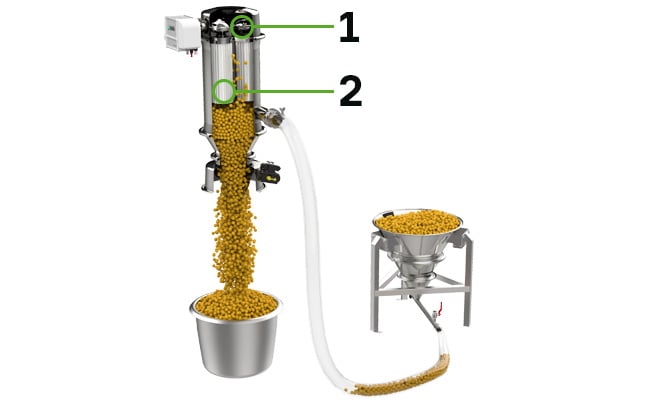

Durch die Einführung der eingebauten Luftschocks lassen sich die Förderer außerdem leichter einrichten und reinigen, was zu einer längeren Lebensdauer der Filter und einer höheren Produktionskapazität führt, da Filter während der Produktion seltener gereinigt werden müssen. Das Filterschocksystem ist heute in jedem Piab Vakuumförderer integriert, und zwar in der oberen Abdeckung des Förderers. Die Vorrichtungen arbeiten zyklisch, und das geförderte Produkt wird am Ende eines jeden Zyklus in einen Auffangbehälter oder ein Gerät ausgeworfen. Wenn ein Zyklus vorbei ist, wird der Filter durch einen Filterschock gereinigt. Jeder Filter verfügt über einen eigenen Filterschock für höchste Effizienz.

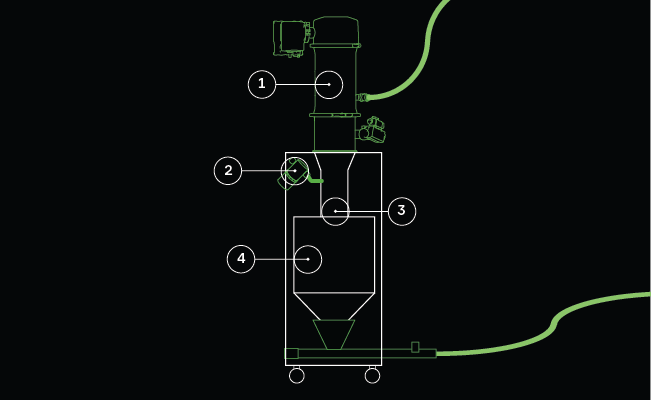

Position der Innenfilter

Filter werden an vielen verschiedenen Positionen in einem Vakuumfördersystem eingesetzt. Die wichtigsten Filter befinden sich im Fördergehäuse (2) und sorgen für die ordnungsgemäße Grundfunktion des Förderers: Wenn dem geförderten Schüttgut, dem Granulat oder Kleinteilen Luft hinzugefügt wird, muss diese entfernt und gefiltert werden, bevor sie an die Umgebung abgegeben wird. Sie werden mit einem Filterschock (1) gereinigt.

Reinigung mit Filterschock

Das Filterschocksystem besteht aus einem Tank pro Filter, der den Filterschock am Ende jedes Förderzyklus erzeugt. Während des Vorgangs sammelt der Filter an seiner Außenseite Staub, während die Vakuumpumpen das Produkt zum Filter ziehen. Beim Filterschock geschieht jedoch das Gegenteil: Die Luft wird in einem heftigen Stoß von innen nach außen aus dem Filter geblasen, wodurch der Filter das Produkt löst.

Andere Möglichkeiten zur Reinigung der inneren Filter

Die meisten Piab-Filter können durch wiederholte Filterschocks und auch durch sanftes Abbürsten mit einer nicht scheuernden Bürste oder Kamelhaarbürste trocken gereinigt werden, um eine Beschädigung der Membran zu vermeiden. Die Nassreinigung von Filtern ist ebenfalls möglich: Der Filter kann mit einem Wasserschlauch (maximal 1 bar) indirekt mit Wasser gespült werden, während er noch auf der Filterhalterung montiert ist. Nach der Reinigung sollte der Filter zum Trocknen in offener Position aufgehängt werden. Die Wet-In-Place-Methode kann ebenfalls verwendet werden. Einige Filtertypen benötigen aufgrund ihrer größeren Filterfläche lediglich mehr Zeit zum Trocknen, nachdem sie gereinigt worden sind.

Wir haben das Sortiment an Filtern und unsere Vakuumförderer auf Grundlage der Bedürfnisse unserer Kunden kontinuierlich weiterentwickelt. Ich bin seit 29 Jahren bei Piab und bin froh, für ein Unternehmen zu arbeiten, das viel in Forschung und Entwicklung investiert. Es ist fantastisch, die Entwicklung unserer Produkte mitzuerleben. Die Einrichtung und Bedienung wird immer einfacher und intelligenter. Das modulare Design macht es einfach, die Kapazität nach oben und unten zu skalieren und verschiedene Produkttypen und Umstellungen zu berücksichtigen.

– Tomas Tiger, Global manager of Application & Customizations

Größe und Wartung

Modularität für einfache Wartung

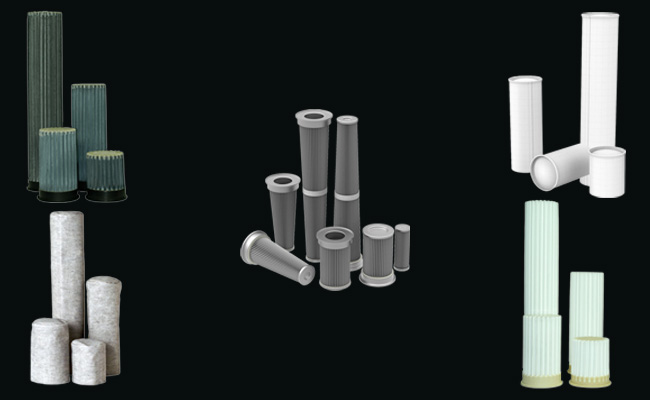

Das Standard-Filtersortiment von Piab kann kleine Partikelgrößen ab 0,5 µm herausfiltern. Seit dem Jahr 2000 ermöglicht die Entwicklung die Förderung eines größeren Sortiments an Produkten und die Einhaltung strengerer Vorschriften.

Modularität ist einer der Eckpfeiler der Produktentwicklung bei Piab, die ein hohes Maß an Flexibilität ermöglicht. Die Wartung der Filter ist einfach, da sie auf das Fördergehäuse geschraubt oder auf eine Metallplatte gepresst sind, wodurch sie schnell und ohne Werkzeug montiert und demontiert werden können. Dennoch ist ein regelmäßiger Austausch der Filter unvermeidlich. Daher empfehlen wir, stets einen Vorrat an Ersatzteilen anzulegen. Wenn jedoch keine Ersatzteile vorrätig sind, liefert Piab häufig verwendete Teile, wie z. B. Filter, normalerweise innerhalb von zehn Tagen. (Es gelten die örtlichen Geschäftsbedingungen. Bitte wenden Sie sich an Ihren nächsten Vertreter oder Partner von Piab.)

Die Häufigkeit des Filteraustauschs hängt von der Industrie, den geförderten Produkten, der Kapazität und anderen Faktoren ab. Als Beispiel und Faustregel kann man in der Pharmaindustrie von einem 6-monatigen Austausch ausgehen, da die Geräte relativ häufig gereinigt und sterilisiert werden. Solche häufigen Austauschintervalle treten auch bei der Beförderung von Keramik auf, da das Produkt erosiv ist. In diesem Fall sollten kürzere Filter eingesetzt werden, um den Kontakt zwischen dem eingehenden Produkt und dem Filter zu minimieren. Ansonsten kann die Lebensdauer der Filter wesentlich länger sein. Wie oft die Filter gewechselt werden müssen, hängt jedoch von dem geförderten Produkt, der Systemkapazität, dem Filtertyp und sogar von Umweltfaktoren ab, sodass es keine endgültige Empfehlung gibt, die für alle Fälle gilt. Wir empfehlen, die Filter durchschnittlich einmal pro Jahr zu ersetzen.

Was ist bei der Auswahl von Filtern zu beachten?

Es gibt mehrere Faktoren, die beeinflussen, welcher Filter für eine Anwendung gewählt werden sollte.

Die Partikelgröße ist wichtig, da feinere Pulver eine größere Filterfläche benötigen, um eine maximale Förderleistung zu gewährleisten. Und die Frage ist auch, welche strengen Regeln Sie einhalten müssen.

Hygroskopische Produkte sind oft klebrig und weisen einen höheren Fettgehalt als 25 % auf. Höhere Luftfeuchtigkeit erhöht auch die hygroskopischen Eigenschaften – denken Sie beispielsweise daran, wie Zucker in einer feuchten Atmosphäre, klebrig wird. Als Faustregel gilt: Wenn wir mit dem Produkt in unseren Händen einen Schneeball formen können, handelt es sich um ein verklumpendes oder brückenbildendes Produkt, das während des Betriebs Produktbrücken bildet. Im Allgemeinen gilt: Je kleiner und glatter die Filterfläche, desto einfacher ist die Handhabung von Produktbrücken, da diese weniger Möglichkeiten haben, an der Filteroberfläche zu haften.

Andererseits kann eine kleinere Filterfläche zu einem Druckabfall um den Filter herum führen, was zu einer geringeren Förderleistung führt. Der Druckabfall wird durch die höhere Luftdurchlässigkeit des Filtermaterials und eine einfache Möglichkeit der Reinigung durch Luftstoßimpulse kompensiert.

Abgesehen von den Produkteigenschaften hängt die Entscheidung für einen Filtertyp auch von den Schläuchen ab. Die Pumpenkapazität und die Filter müssen auf die Schlauchlänge abgestimmt sein. Je länger die Förderstrecke, desto größer muss die Pumpe sein, um die gleiche Menge an Pulver zu fördern. Eine höhere Kapazität setzt einen größeren Schlauchdurchmesser voraus. Die Entscheidung wird auch von der Anzahl der Biegungen des Schlauches beeinflusst.

Filtereinheit der zweiten Stufe mit ULPA-Filter

Beim Transport von Gefahrgut können die Filter durch eine Filtereinheit der zweiten Stufe ergänzt werden, die auch bei extrem kleinen Partikelgrößen von 0,2 µm funktioniert. Diese mit ULPA-Filtern ausgestatteten Filtereinheiten der zweiten Stufe eignen sich generell für besonders empfindliche Produkte. Sie werden zwischen dem Fördergehäuse und der Pumpe platziert.

Überblick über die wichtigsten Filtertypen von Piab

Im Inneren des Fördergehäuses befinden sich Textilfilter, pleated rod Filter, pleated Filter Edelstahl oder gefaltete Filter. Die inneren Filter von Piab wurden entwickelt, um gleichzeitig maximale Sicherheit und Kapazität zu gewährleisten, sodass Sie an Ihrer Produktionslinie in aller Ruhe durchatmen können. Klicken Sie hier, um zu einer Zusammenfassung der wichtigsten Filter mit einer Vergleichstabelle zu gelangen:

Ansaugfilter

Ansaugfilter verhindern, dass atmosphärischer und luftbeförderter Staub und Partikel durch die einstellbaren Lufteinläufe der Förderadapter in das Fördersystem gelangen, wodurch ein kontrollierter Produkttransport durch das System gewährleistet wird. Gleichzeitig verhindern sie, dass das Fördergut aus den verstellbaren Lufteinläufen der Förderadapter austritt, z. B. bei der Verflüssigung. Wenn ein Ansaugfilter zum Förderadapter von Piab hinzugefügt wird, verhindert er eine Kreuzkontamination. Ansaugfilter sind mit allen Typen von Piab´s Förderadaptern kompatibel und werden auch empfohlen, wenn Belüftungsöffnungen in der Vakuumförderanlage verwendet werden. Die Ansaugfilter sind mit einer Wetterschutzhaube versehen, die ihre Lebensdauer verlängert.

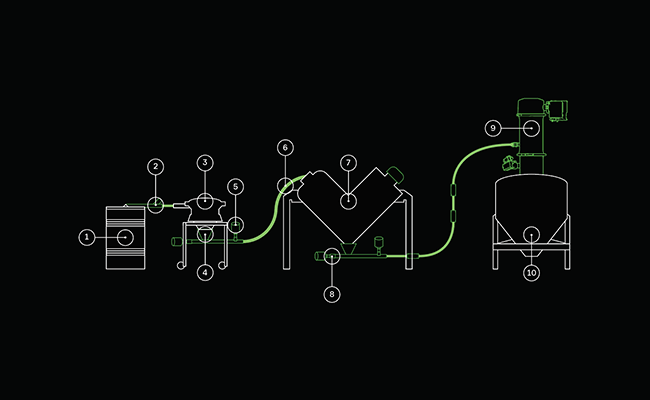

Platzierung der Ansaugfilter

In diesem Anwendungsbeispiel wird das Produkt von einem Fass (1) mit einem Einspeiserohr (2) zu einem Sieb (3), dann durch einen Schlauch (6) zu einem V-Mischer (7) und weiter zu einem Silo (10) mit einem Vakuumförderer (9) auf der Oberseite befördert. Die (5) Ansaugfilter werden auf die Lufteinläufe der (4) Förderadapter gesetzt. Wenn ein Ansaugfilter an die Förderadapter angeschlossen wird, muss ein spezieller (8) Reduzierer verwendet werden. Die jeweiligen Handbücher zu den Ansaugfiltern beinhalten Tabellen mit Querverweisen, damit Sie die richtigen Elemente für Ihre Einrichtung auswählen können. Außerdem sind Ersatzelemente für alle Arten und Größen der Filter für den Lufteinlauf erhältlich.

Wählen Sie den geeigneten Ansaugfilter

Berücksichtigen Sie die Einhaltung der Vorschriften der Produktion. Der standardmäßige Ansaugfilter (Kohlenstoffstahl) wird empfohlen, wenn die Anforderungen geringer sind und nichtleitende Produkte gefördert werden. Wenn höhere Anforderungen erfüllt werden müssen, wie z. B. antistatische Eigenschaften, oder wenn Säure-/Korrosionsbeständigkeit erforderlich ist, wird der antistatische Ansaugfilter (1.4404) empfohlen.

Wie werden Vakuumfilter verwendet?

Die so genannten Vakuumfilter (2) werden empfohlen, wenn in der Produktion geringere hygienische Anforderungen bestehen und keine Lebensmittelanforderungen oder antistatischen Eigenschaften erforderlich sind. Diese Filter sind leicht, bestehen aus Kunststoff und verfügen über eine Filterstärke von 5–10 µm.

Sie werden dort eingesetzt, wo eine zusätzliche Lüftung erforderlich ist (aufgrund der Produkteigenschaften oder der Prozesseinrichtung). Ein Beispiel ist die Abdeckung der Lüftungsöffnung an Übergangsstücken (3) unter dem Fördergehäuse (1), wenn das Produkt in ein Silo/einen Trichter (4) oder ein anderes Gerät entleert wird. In diesem Fall ist eine Entlüftung erforderlich, um einen sanfteren Poduktübergang zu gewährleisten, da die Entlüftung den Druck ausgleicht.