¿Cómo se eligen los filtros adecuados para un transportador por vacío?

Este artigo é uma homenagem aos filtros de transportador de vácuo! Leia mais para descobrir como eles surgiram na história de acordo com as necessidades e para aprender quais parâmetros afetam sua função.

Jump ahead

Los filtros principales

Los filtros son los pulmones del transportador por vacío. Eliminan el polvo que, de otro modo, contaminaría las instalaciones de fabricación y los pulmones de los operarios. También se aseguran de mantener la bomba de vacío operativa y garantizan el cumplimiento de las rigurosas y cambiantes normativas de seguridad y otras exigencias de salud y seguridad relativas en los diversos procesos. La posición de los filtros del transportador por vacío varía: desde el interior del cuerpo del transportador hasta su colocación externa en las entradas de aire para garantizar el cumplimiento de las demandas más exigentes.

Los transportadores por vacío representan una alternativa de tipo confinado frente a los elevadores de cangilones, los transportadores de tornillo y otras soluciones mecánicas para transferir productos en polvo y gránulos. Aun así, las expectativas y los requisitos han cambiado mucho en las últimas décadas. Como respuesta, el montaje de los filtros es más sencillo, se ha logrado aumentar el grado de filtrado y la permeabilidad al aire y su diseño se ha vuelto modular. En comparación con la configuración monofiltro de una serie de transportadores por vacío de Piab de 1991, los dispositivos actuales incorporan 1, 3 o 7 filtros, en función del volumen transportado o del tamaño del transportador.

Además, la integración en los transportadores de un sistema de descargas de aire facilitó su configuración y limpieza, lo que aumentó vida útil del filtro y la capacidad de producción al reducirse la necesidad de limpiar los filtros durante la producción. Los transportadores por vacío de Piab actuales ya incorporan un sistema de descarga para limpieza de filtro, montado en la tapa superior del transportador. Estos dispositivos funcionan de forma cíclica y el material transportado se expulsa a un recipiente o dispositivo receptor al final de cada periodo. Cuando finaliza un periodo, el filtro se limpia mediante descargas. Cada filtro cuenta con su propia descarga para limpieza a fin de alcanzar una mayor eficiencia.

Ubicación de los filtros internos

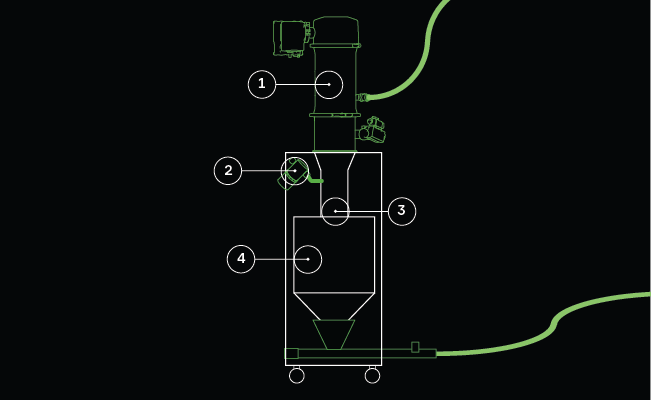

En un sistema de transporte por vacío, los filtros se sitúan en muchas ubicaciones diferentes. Los principales se encuentran en el cuerpo del transportador (2) para garantizar su funcionamiento básico: cuando se añade aire al producto en polvo transportado a granel, a gránulos o piezas pequeñas, el aire debe extraerse y filtrarse antes de que fluya hacia la atmósfera circundante. Se limpian mediante descargas (1).

Limpieza de filtros mediante descargas

El sistema de descarga para limpieza de filtros consta de un depósito por filtro que crea la descarga al final de cada ciclo de transporte por vacío. Durante su operación, el filtro recoge el polvo por su lado exterior mientras las bombas de vacío tiran del material hacia el filtro. Pero durante la descarga de aire sucede lo contrario: el aire se sopla desde el interior hacia fuera del filtro en una fuerte descarga que hace que el filtro libere el material.

Other ways to clean internal filters

La mayoría de los filtros de Piab pueden limpiarse en seco mediante descargas repetidas y también mediante un cepillado suave con un cepillo no abrasivo o de pelo de camello para evitar daños en la membrana. También se pueden limpiar los filtros mediante limpieza en húmedo: el filtro se puede enjuagar con un pulverizado indirecto de agua con una manguera estándar a baja presión (máximo 1 bar) estando montada en el propio soporte del filtro. Tras la limpieza, el filtro debe colgarse en una posición abierta para permitir el secado. También se puede utilizar el método “Wet In Place” en algunos tipos de filtro. No obstante, el tiempo de secado va a ser más largo ya que la superficie de filtrado es más grande.

Hemos desarrollado de forma continua la gama de filtros y nuestros transportadores por vacío en función de las necesidades de nuestros usuarios. He trabajado en Piab durante 29 años y me complace trabajar para una empresa que invierte mucho en I+D. Es fantástico ver la evolución de nuestros productos. Cada vez es más sencillo configurar y operar con nuestros productos, además son más inteligentes. Su diseño modular facilita la ampliación y reducción de la capacidad y también su adaptación a los cambios y a diferentes tipos de materiales.

– Tomas Tiger, Global Manager de Aplicaciones y personalizaciones

Tamaño y mantenimiento

Modularidad para un mantenimiento sencillo

Desde el año 2000, los filtros de la gama estándar de Piab son capaces de filtrar tamaños de partícula a partir de 0,5 µm, lo que ha permitido transportar una mayor variedad de materiales y cumplir con normativas más estrictas.

La modularidad es uno de los pilares del desarrollo de productos en Piab, ya que permite un alto grado de flexibilidad. El mantenimiento de los filtros es sencillo, ya que se enroscan en el cuerpo del transportador o se presionan sobre una placa metálica, lo que hace que sea rápido montarlos y desmontarlos sin necesidad de herramientas. Sin embargo, es inevitable sustituir los filtros de forma periódica. Por esa razón, recomendamos siempre disponer de piezas de repuesto. Cuando no quedan piezas de repuesto en stock, Piab envía piezas de uso común, como los filtros, en un plazo de diez días. (Se aplican términos y condiciones locales. Consulte con su representante o socio de Piab más cercano).

La frecuencia de sustitución del filtro varía en función de la industria involucrada, los materiales transportados o la capacidad, entre otros factores. Como ejemplo y por lo general, podemos estimar un plazo de sustitución de seis meses en el caso de la industria farmacéutica, ya que los dispositivos se limpian y esterilizan con cierta frecuencia. Estos frecuentes periodos de sustitución también se producen cuando se transporta cerámica, debido a las características erosivas del material. En este caso, deben colocarse filtros más cortos para reducir al máximo el contacto entre el material entrante y el filtro. De lo contrario, la vida útil del filtro puede alargarse mucho más, pero la frecuencia con la que se cambian depende del material transportado, la capacidad del sistema, el tipo de filtro e incluso de factores ambientales. Por lo tanto, no existe una recomendación definitiva que pueda aplicarse a todos los casos. Nosotros solemos recomendar sustituir los filtros de manera anual.

¿Qué hay que tener en cuenta al elegir filtros?

Hay varios factores a tener cuenta a la hora de elegir un filtro para una aplicación.

El tamaño de las partículas a filtrar es importante porque los productos en polvo más finos necesitan un área de filtrado más grande, a fin de garantizar la máxima capacidad de transporte. Y la pregunta también es cómo cumplir las rigurosas reglas exigidas en estos sistemas.

Los materiales higroscópicos suelen ser pegajosos y tienen un contenido de grasa superior al 25 %. Un mayor nivel de humedad también aumenta las características higroscópicas. Piense en el azúcar, un producto que se pega en atmósferas húmedas, como ocurre en los trópicos. Como regla general, si podemos hacer una bola de nieve con el material en nuestras manos, puede considerarse un material con tendencia a aglutinarse o apelmazarse que forma grumos de material en el transcurso de la operación. Por lo general, cuanto más pequeña y suave sea el área de filtrado, más fácil será manipular los materiales que forman grumos, ya que tienen menos posibilidades de adherirse a la superficie del filtro.

Por otro lado, un área de filtrado más pequeña puede provocar una caída de presión alrededor del filtro, lo que conlleva a su vez una capacidad de transporte inferior. La caída de presión se compensa con una mayor permeabilidad al aire del material de filtro y una forma fácil de limpiar mediante descargas de aire.

Además de las características del material, la elección del tipo de filtro también depende de las tuberías. La capacidad de las bombas y de los filtros debe adecuarse a la longitud de las tuberías. Cuanto más larga sea la distancia de transporte (y la longitud de las tuberías), debe utilizarse la bomba de mayor capacidad para transportar la misma cantidad de producto en polvo, con lo que el diámetro de la tubería también será mayor. A la hora de elegir el filtro, también hay que tener en cuenta el número de curvas de la tubería.

Unidades de filtro de segunda etapa con filtro ULPA

Cuando se transportan materiales peligrosos, los filtros se pueden complementar con unidades de filtro de segunda etapa, que funcionan incluso con tamaños de partículas de tan solo 0,2 µm. Al contar con filtros ULPA, estas unidades de filtro de segunda etapa son adecuadas para productos particularmente frágiles en general. Se colocan entre el cuerpo del transportador y la bomba.

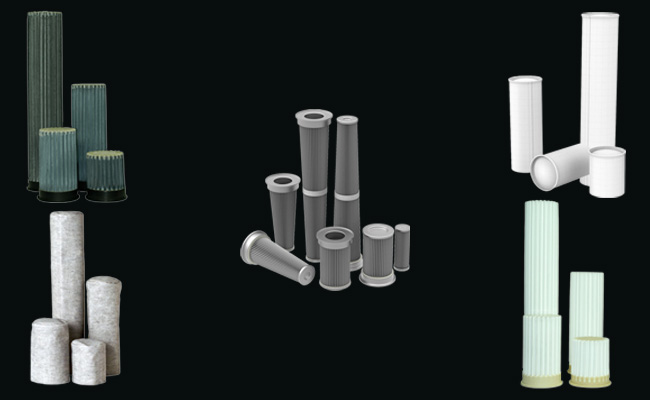

Descripción general de los principales tipos de filtros de Piab

Los filtros textiles, filtros plisados, filtros plisados de varilla y plisados de acero inoxidable se colocan en el interior del cuerpo del transportador. Los filtros internos de Piab se diseñaron para garantizar simultáneamente máxima seguridad y capacidad, para poder respirar con calma en su línea de productos. Haga clic aquí para acceder a un resumen de los filtros principales con una tabla comparativa:

Filtros de entrada de aire

Los filtros de entrada de aire evitan que el polvo y las partículas atmosféricos y transportados por aire entren en el sistema de transporte a través de las entradas de aire ajustables de los adaptadores de alimentación; de esta forma, se dispone de un sistema de transporte de material autocontenido. Al mismo tiempo, evita que haya fugas de material transportado por las entradas de aire ajustables de los adaptadores de alimentación, por ejemplo, cuando se utiliza fluidificación. Al añadir un filtro de entrada de aire al adaptador de alimentación de Piab se evita la contaminación cruzada. Son compatibles con cualquier tipo de adaptadores de alimentación de Piab y también se recomiendan en caso de utilizar orificios de ventilación en la instalación de transporte por vacío. Los filtros de entrada de aire cuentan con una cubierta de intemperie para aumentar su vida útil.

Colocación de los filtros de entrada de aire

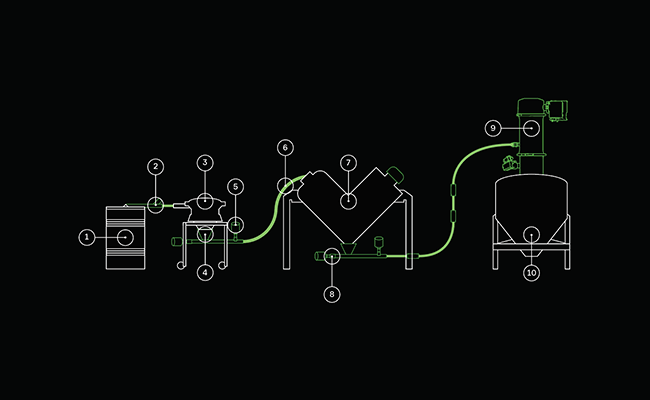

En este ejemplo de aplicación, el material se transporta desde un barril (1) con una lanza de alimentación (2) a un tamiz (3), luego a un mezclador en V (7) mediante una manguera (6), y va a un silo (10), con un transportador por vacío en la parte superior (9). Los (5) filtros de entrada de aire se colocan en las entradas de aire de los (4) adaptadores de alimentación. Cuando se conecta un filtro de entrada de aire a los adaptadores de alimentación, debe utilizarse un reductor específico (8). En los manuales de los filtros de entrada de aire encontrará las tablas de referencias cruzadas donde podrá seleccionar los elementos adecuados para su instalación. También tiene a su disposición piezas de repuesto para todos los tipos y tamaños de filtro de entrada de aire.

Seleccionar el filtro de entrada de aire adecuado

Tenga en cuenta el nivel de cumplimiento de su instalación. Se recomienda usar un filtro de entrada de aire estándar (de acero al carbono) cuando los requisitos son menores y se transportan materiales no conductores. Cuando los requisitos son mayores, por ejemplo, cuando se requieren propiedades antiestáticas o resistencia a ácidos/corrosivos, se recomienda utilizar el filtro de entrada de aire antiestático (SS316).

¿Cómo se utilizan los filtros de vacío?

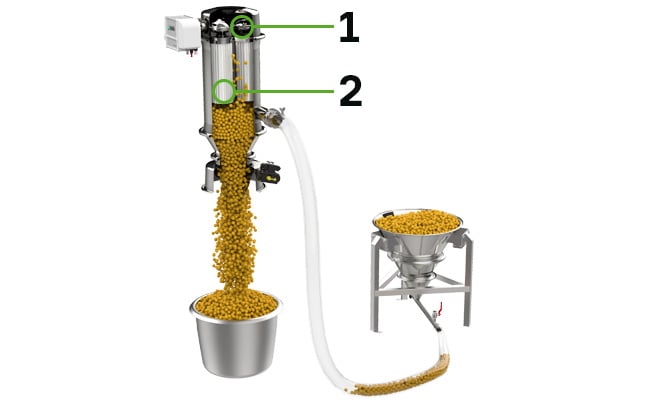

Se recomienda utilizar filtros de vacío (2) cuando los requisitos higiénicos de las instalaciones son menores y no es necesario cumplir requisitos alimentarios ni contar con propiedades antiestáticas. Estos filtros son ligeros, están hechos de plástico y ofrecen un grado de filtrado de 5-10 µm.

Pueden utilizarse cuando se requiere ventilación adicional (debido a las características del material o a la configuración del proceso). Un ejemplo es cubrir el orificio de ventilación de las piezas de transición (3) bajo el cuerpo del transportador (1) cuando el material se deposita en un silo/tolva (4) u otro equipo. En este caso se necesita ventilación para garantizar una transición más fluida del material, ya que la ventilación iguala la presión.