Comment choisir les bons filtres pour un transporteur pneumatique?

Cet article fait honneur aux filtres pour transporteurs pneumatiques ! Lire plus pour savoir comment ils sont apparus en temps voulu selon les besoins et quels paramètres affectent leur fonctionnement.

Aller plus loin

Les principaux filtres

Les filtres sont les poumons du transporteur pneumatique. Ils éliminent la poussière qui pourrait autrement contaminer l’installation de fabrication et les poumons des opérateurs. Ils veillent également à ce que la pompe à vide reste opérationnelle, et garantissent la conformité aux réglementations de sécurité rigoureuses et en constante évolution, ainsi qu’aux autres exigences en matière de santé et de sécurité dans divers processus. La position des filtres du transporteur pneumatique varie, de l’intérieur du corps du transporteur à l’extérieur dans les entrées d’air pour assurer la conformité aux exigences plus élevées.

Les transporteurs pneumatiques constituent une alternative confinée aux élévateurs à godets, aux transporteurs à vis ou à d’autres solutions mécaniques pour le transfert de poudres et de granulés. Cependant, les attentes et les exigences ont beaucoup changé au cours des dernières décennies. En réponse, le montage des filtres est devenu plus facile, la qualité de filtration et la perméabilité à l’air ont augmenté, et la conception est devenue modulaire. Comparé au filtre unique installé dans une série de transporteurs pneumatiques Piab de 1991, les appareils disposent aujourd’hui d’un, trois ou sept filtres, en fonction du volume transporté ou de la taille du transporteur.

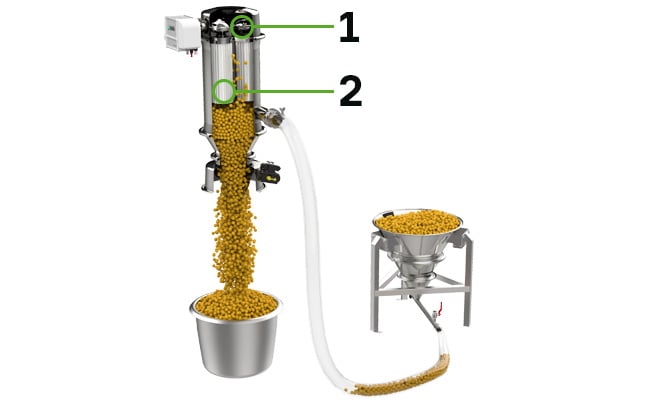

De plus, l’introduction de l’assemblage de décolmatage intégré a facilité l’installation et le nettoyage des transporteurs, ce qui a permis d’augmenter la durée de vie du filtre et la capacité de production, en raison de la diminution du besoin de nettoyage des filtres pendant la production. Aujourd’hui, le système de décolmatage du filtre à vide est intégré à chaque transporteur pneumatique Piab. Il est positionné au niveau du couvercle supérieur du transporteur. Ces appareils ont un fonctionnement cyclique, et le matériau transporté est vidangé à la fin de chaque cycle vers un récipient ou un dispositif récepteur. Lorsqu’un cycle de remplissage est terminé, un décolmatage du filtre est effectué durant le cycle de vidange. Chaque filtre dispose de son propre système de décolmatage pour atteindre le plus haut niveau d’efficacité.

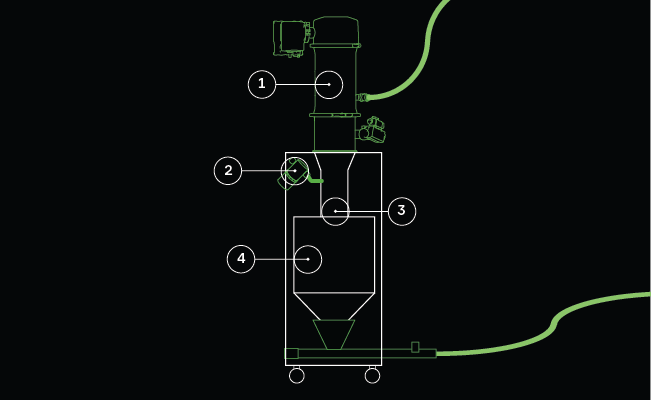

Emplacement des filtres internes

Les filtres sont utilisés à de nombreux endroits différents dans un système de transport pneumatique. Les principaux se trouvent dans le corps du transporteur (2) et garantissent le bon fonctionnement de base de celui-ci : lorsque de l’air est ajouté aux poudres en vrac, aux petites pièces ou aux granulés transportés, il doit être retiré et filtré avant de s’échapper dans l’atmosphère environnante. Ils sont nettoyés à l’aide du décolmatage du filtre (1).

Nettoyage avec décolmatage du filtre

Le système de décolmatage du filtre est composé d’un réservoir par filtre, qui lance le décolmatage du filtre à la fin de chaque cycle de transport pneumatique. Pendant le fonctionnement, le filtre collecte la poussière sur son côté extérieur, tandis que les pompes à vide tirent le matériau vers le filtre. Mais pendant le décolmatage, le contraire se produit : l’air est soufflé de l’intérieur vers l’extérieur du filtre dans un choc violent qui fait que le filtre libère le matériau.

Autres moyens de nettoyer les filtres internes

La plupart des filtres Piab peuvent être nettoyés à sec par des décolmatages de filtre répétés, ainsi qu’en frottant doucement avec une brosse non abrasive ou en poils de chameau pour éviter d’endommager la membrane. Le nettoyage humide des filtres est également possible : le filtre peut être rincé à l’aide d’un jet d’eau indirect avec un tuyau d’eau basse pression standard (maximum 1 bar) tout en restant monté sur le support de filtre. Après le nettoyage, le filtre doit être suspendu pour permettre le séchage en position ouverte. La méthode Wet In Place peut également être utilisée. Certains types de filtres ont seulement besoin de plus de temps pour sécher après leur nettoyage en raison d’une surface de filtration plus grande.

Nous avons continuellement développé la gamme de filtres et nos transporteurs pneumatiques en fonction des besoins de nos utilisateurs. Je suis chez Piab depuis 29 ans, et je suis heureux de travailler pour une entreprise qui investit massivement dans la R&D. C’est fantastique de voir l’évolution de nos produits. Ils sont devenus plus faciles à configurer et à utiliser, mais aussi plus intelligents. La conception modulaire facilite l’augmentation et la diminution de la capacité, et permet de s’adapter à différents types de matériaux ainsi que de changements.

– Tomas Tiger, responsable mondial des applications et des personnalisations

Dimensionnement et maintenance

Modularité pour une maintenance facile

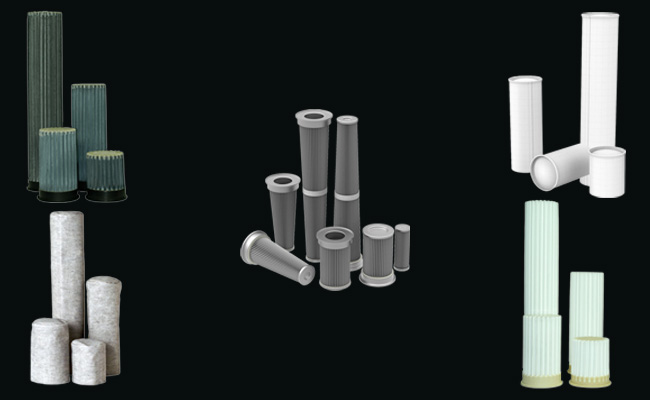

La gamme de filtres standard de Piab peut filtrer les particules fines de 0,5 µm depuis 2000, ce qui a permis de transporter une plus grande diversité de matériaux et de se conformer à des réglementations plus strictes.

La modularité est l’une des pierres angulaires du développement de produits chez Piab, qui permet une grande flexibilité. La maintenance des filtres est facile car ils sont enfilés sur le corps du transporteur ou pressés sur une plaque métallique, ce qui permet de les assembler et de les démonter rapidement sans avoir besoin d’outils. Néanmoins, le remplacement régulier des filtres est inévitable. Par conséquent, nous recommandons de toujours faire le plein de pièces de rechange. Toutefois, lorsque les pièces de rechange ne sont pas en stock, Piab expédie habituellement les pièces couramment utilisées, telles que les filtres, sous dix jours. (Des conditions générales locales s’appliquent. Veuillez consulter votre représentant ou partenaire Piab le plus proche.)

La fréquence de remplacement du filtre varie en fonction de l’industrie, des matériaux transportés, de la capacité et d’autres facteurs. Par exemple, et en règle générale, nous pouvons estimer un temps de remplacement de six mois dans l’industrie pharmaceutique, car les dispositifs sont nettoyés et stérilisés relativement souvent. Ces périodes de remplacement fréquentes se produisent également lorsque de la céramique est transportée, en raison des caractéristiques érosives du matériau. Dans ce cas, des filtres plus courts doivent être installés pour minimiser le contact entre le matériau entrant et le filtre. Sinon, la durée de vie des filtres peut être beaucoup plus longue. La fréquence de changement des filtres dépend du matériau transporté, de la capacité du système, du type de filtre et même des facteurs environnementaux. Il n’y a donc aucune recommandation qui s’applique à tous les cas. Nous recommandons de remplacer les filtres chaque année en moyenne.

Que faut-il prendre en compte lors du choix des filtres?

Plusieurs facteurs influencent le choix du filtre pour une application.

La taille des particules est importante, car les poudres plus fines ont besoin d’une zone de filtration plus grande pour assurer une capacité de transport maximale. La question est également de savoir à quel point vous devez respecter des règles rigoureuses.

Les matériaux hygroscopiques sont souvent collants et ont une teneur en matières grasses supérieure à 25 %. Un niveau d’humidité plus élevé augmente également les caractéristiques hygroscopiques. Pensez à la façon dont le sucre devient collant dans une atmosphère humide, comme sous les tropiques. En règle générale, si nous pouvons fabriquer une boule avec le matériau dans nos mains, il peut être considéré comme un matériau d’encrassement ou de colmatage, qui forme des ponts de matériau pendant le fonctionnement. En général, plus la surface du filtre est petite et lisse, plus il est facile de manipuler les matériaux de colmatage, car ils ont moins de possibilités de coller à la surface du filtre.

D’autre part, une zone de filtration plus petite peut entraîner une chute de pression autour du filtre, ce qui engendre une diminution de la capacité de transport. La chute de pression est compensée par la plus grande perméabilité à l’air du matériau filtrant et par une méthode de nettoyage facile au moyen d’impulsions de décolmatage.

Outre les caractéristiques des matériaux, le choix du type de filtre dépend également des tuyaux. La capacité de la pompe et les filtres doivent être alignés sur la longueur du tuyau. Plus la distance de transport (et la longueur du tuyau) est longue, plus la pompe doit être grande pour transporter la même quantité de poudre. Un besoin de capacité plus élevé implique un diamètre de tuyau plus important. La décision est également impactée par le nombre de coudes sur le tuyau.

Filtres de deuxième niveau avec filtre ULPA

Lorsque des matières dangereuses sont transportées, les filtres peuvent être complétés par des filtres de deuxième niveau, qui fonctionnent même avec des particules extrêmement fines à partir de seulement 0,2 µm. Dotés de filtres ULPA, ces filtres de deuxième niveau conviennent généralement aux produits particulièrement fragiles. Ils sont placés entre le corps du transporteur et la pompe.

Présentation des principaux types de filtres de Piab

Les filtres textiles, rigides striés, striés en acier inoxydable et toner sont placés à l’intérieur du corps du transporteur. Les filtres internes de Piab ont été conçus pour assurer simultanément une sécurité et une capacité maximales, afin que vous puissiez respirer en toute sérénité sur votre ligne de production. Cliquez ici pour obtenir un résumé des principaux filtres, accompagné d’un tableau comparatif:

Filtres d’entrée d’air

Les filtres d’entrée d’air empêchent la poussière ainsi que les particules atmosphériques et transportées par l’air de pénétrer dans le système de transport par les entrées d’air réglables des adaptateurs d’alimentation, pour un transport de matériau confiné dans le système. En même temps, ils empêchent le matériau transporté de s’échapper par les entrées d’air réglables des adaptateurs d’alimentation, par exemple lorsque la fluidisation est utilisée. Lorsqu’un filtre d’entrée d’air est ajouté à l’adaptateur d’alimentation de Piab, il empêche la contamination croisée. Ils sont compatibles avec tous les types d’adaptateurs d’alimentation Piab et sont également recommandés lorsque des trous de ventilation sont utilisés dans la configuration du transport pneumatique. Les filtres d’entrée d’air sont équipés d’un couvercle étanche pour augmenter leur durée de vie.

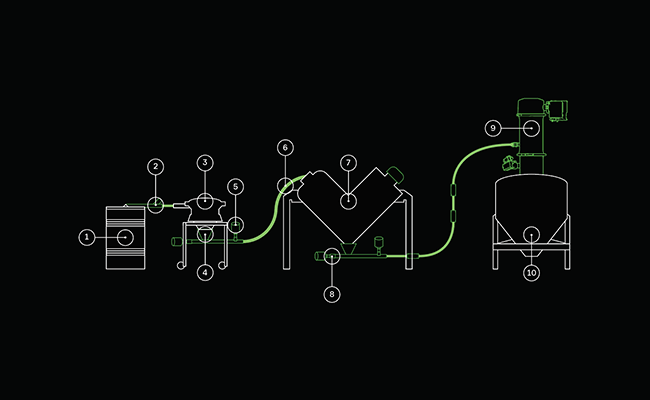

Positionnement des filtres d’entrée d’air

Dans cet exemple d’application, le matériau est transporté d’un fût (1), à l’aide d’un bras d’alimentation (2), vers un tamis (3), puis vers un mélangeur en V (7) à travers un tuyau (6), puis plus loin vers un silo (10), avec un transporteur pneumatique sur le dessus (9). Les (5) filtres d’entrée d’air sont placés sur les entrées d’air des (4) adaptateurs d’alimentation. Lorsqu’un filtre d’entrée d’air est raccordé aux adaptateurs d’alimentation, un réducteur spécifique (8) doit être appliqué. Des tableaux de références croisées sont disponibles dans les manuels respectifs des filtres d’entrée d’air, afin de choisir les bons éléments pour votre configuration. Des éléments de rechange sont également disponibles pour tous les types et toutes les tailles de filtres d’entrée d’air.

Sélectionnez le filtre d’entrée d’air approprié

Tenez compte du niveau de conformité de votre installation. Le filtre d’entrée d’air standard (acier au carbone) est suggéré lorsque les exigences sont plus faibles et que des matériaux non conducteurs sont transportés. Lorsque des exigences plus élevées s’appliquent, telles que des propriétés antistatiques, ou lorsqu’une résistance à l’acide/la corrosion est indispensable, le filtre d’entrée d’air antistatique (SS316) est conseillé.

Comment utiliser les filtres à vide ?

Les filtres à vide (2) sont recommandés lorsqu’il existe des exigences d’hygiène plus faibles dans l’installation et qu’aucune exigence alimentaire ou propriété antistatique n’est nécessaire. Ils sont légers, en plastique et ont une qualité de filtre de 5 à 10 µm.

Ils peuvent être utilisés lorsqu’une ventilation supplémentaire est nécessaire (en raison des caractéristiques du matériau ou de la configuration du processus). Vous pouvez, par exemple, couvrir le trou de ventilation sur les pièces de transition (3) sous le corps du transporteur (1) lorsque le matériau est vidé dans un silo/une trémie (4) ou un autre équipement. Dans ce cas, une ventilation est nécessaire pour assurer une transition de matériau plus fluide puisqu’elle uniformise la pression.