Na czym polega transport pneumatyczny?

Proszek, granulki i wiele innych suchych materiałów sypkich można transportować zamkniętymi rurociągami przy zastosowaniu różnicy ciśnień oraz przepływu gazu/powietrza. Koncepcja układów transportu pneumatycznego zakłada wykorzystanie różnicy ciśnień w celu wydajnego kosztowo przemieszczania materiałów sypkich z jednego obszaru procesowego do innego w branży spożywczej, farmaceutycznej, zakładach produkcji pokarmu dla zwierząt domowych, w przemyśle chemicznym, a nawet w segmencie wytwarzania domieszek.

Jump ahead

Jak działa przenośnik pneumatyczny?

Z jednej strony przenośniki pneumatyczne wykorzystują ciśnienie dodatnie, w przypadku gdy materiały masowe są przedmuchiwane przez urządzenie z jednego punktu do drugiego. Z drugiej strony pneumatyczne przenośniki próżniowe są urządzeniami do transportu materiałów sypkich, w których działaniu wykorzystywane jest podciśnienie.

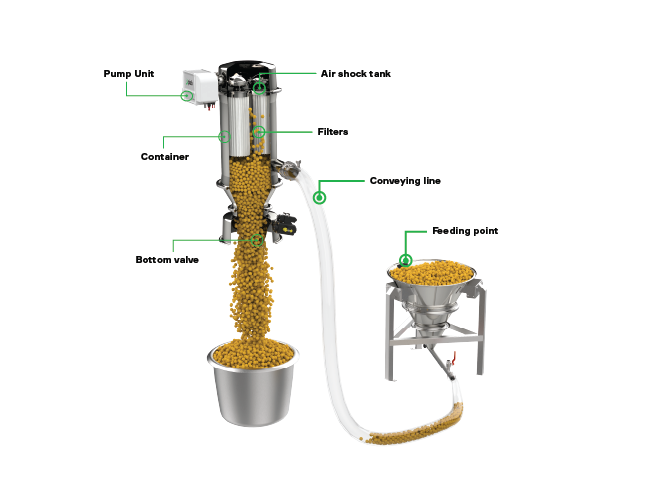

Systemy te składają się z czterech podstawowych elementów:

- źródła podciśnienia,

- urządzenia do podawania materiału,

- rury transportowej oraz separatora powietrze–materiał.

Przenośnik pracuje cyklicznie.

Generuje podciśnienie, a transportowany materiał przemieszcza się z punktu podawania do rury transportowej, a następnie zbiornika.

W trakcie procesu przenoszenia filtry chronią pompę i otoczenie przed kurzem i drobnymi cząstkami, a sprężone powietrze wypełnia zbiornik otrzepywania powietrznego.

Po każdym cyklu otwiera się zawór dna i materiał jest wysypywany do leja samowyładowczego lub innego urządzenia.

Jednocześnie filtry są czyszczone poprzez otrzepywanie lub za pomocą podobnej metody czyszczenia w każdym cyklu.

Jak przenośniki mechaniczne radzą sobie z materiałami w proszku transportowanymi luzem?

Podstawowe komponenty przenośnika mechanicznego obejmują silnik działający za pośrednictwem przekładni i/lub reduktora łańcuchowego, połączony z modułem napędowym, np. rolką lub kołem łańcuchowym. Energia generowana przez silnik przekazywana jest wprost na przenośnik, który styka się bezpośrednio z transportowanym materiałem. Przenośniki mechaniczne mogą być zamknięte lub otwarte na atmosferę i zawierają setki roboczych części ruchomych.

Rodzaje przenośników mechanicznych

Podnośniki kubełkowe

Podnośniki kubełkowe mają otwartą górę bez pokrywy oraz pas rotacyjny. Gdy produkt nie zostanie rozładowywany w ramach cyklu pracy urządzenia, zazwyczaj jest rozpraszany po obszarze produkcyjnym.

Instalacja podnośnika kubełkowego wymaga czasochłonnych i kosztownych prac konstrukcyjnych oraz wiąże się z wysokimi wydatkami na konserwację. System tego typu charakteryzuje ponadto swego rodzaju sztywność działania ze względu na brak możliwości modyfikowania ustalonej uprzednio przepustowości. Nie spełnia on również rygorystycznych standardów, ponieważ posiada duże strefy kontaktu z transportowanym materiałem i jest trudny do wyczyszczenia.

Przenośniki taśmowe

Przenośniki taśmowe zajmują dużo przestrzeni roboczej. Składają się z masywnych modułów, które stwarzają wysokie ryzyko wystąpienia przypadków rozsypania materiału.

Stosowanie przenośników taśmowych wiąże się z wysokimi kosztami konserwacji, szczególnie jeśli używa się ich do transportowania materiałów ściernych. Obok problemu z rozsypywaniem, duży kłopot stanowi utrzymywanie higieny, a przenoszony materiał może łatwo znaleźć się w powietrzu, stwarzając problemy zdrowotne oraz ryzyko wybuchu pyłów.

Przenośniki śrubowe

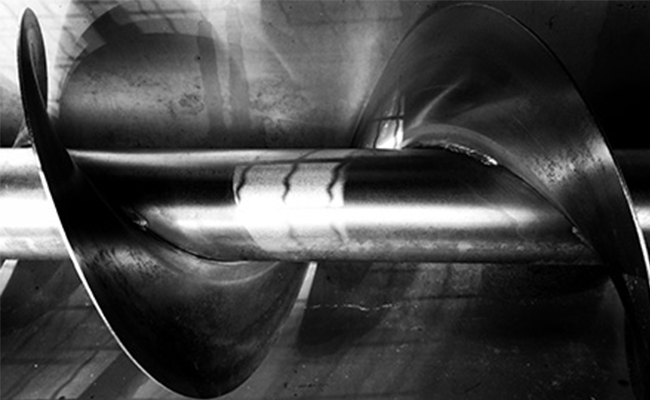

Tarcie generowane przez przenośniki śrubowe może być przyczyną poważnych uszkodzeń oraz zmian temperatury transportowanego materiału.

Przenośniki śrubowe nie pozwalają na skręty ani zmiany kierunku, są masywne i nie są w stanie transportować materiałów w planie pionowym, co sprawia, że obszary ich zastosowania ulegają ograniczeniu. Trudno jest je także czyścić.

Na czym polega przewaga przenośników pneumatycznych wytwarzających podciśnienie nad przenośnikami mechanicznymi?

Najbezpieczniejsze rozwiązanie do transportu materiałów w proszku

Nie posiada części ruchomych, które mogą ciąć przedmioty lub wymagają smarowania, punktów zakleszczenia, w których mogłyby utknąć elementy ubrania, ani punktów styku przekładni, jak w przypadku przenośników mechanicznych.

Eliminuje ryzyko zanieczyszczenia

Przenoszone materiały transportowane są w zamkniętym układzie bez kontaktu z powietrzem na zewnątrz.

Oszczędność miejsca

Przenośniki pneumatyczne można montować tuż pod sufitem, dzięki czemu zajmują zaledwie ułamek przestrzeni, jakiej wymaga przenośnik mechaniczny.

Eliminuje problem rozsypywania materiału na linii produkcyjnej

Zamknięte rurociągi znacznie ograniczają ryzyko utraty produktu.

Łatwość czyszczenia i utrzymania higieny

Przenośniki pneumatyczne mają zazwyczaj wbudowane układy czyszczenia filtrów, które zapobiegają ich zatykaniu.

Elastyczność zastosowań i łatwiejsza konserwacja

Zmiana obrabianego materiału i konserwacja generalnie zajmują znacznie mniej czasu niż w przypadku przenośników mechanicznych.

Jak wybrać właściwy rodzaj przenośnika?

Na wybór wpływa kilka czynników – miedzy innymi:

- Charakterystyka materiału, np. rozmiar cząstek, ich rozmieszczenie i kształt, twardość, higroskopijność i fluidyzacja, zawartość wilgoci, stężenie oraz gęstość

- Czynniki środowiskowe, takie jak temperatura i wilgotność

- Parametry zespołu sprzętowego, np. oddalenie systemu oraz przepustowość, wysokość i kąty.

Najważniejszym czynnikiem jest charakterystyka materiału. Przenośniki pneumatyczne działają najlepiej z drobnym, podatnym na fluidyzację, suchym proszkiem, który łatwo „przelatuje” przez rurę transportową. Lista różnych materiałów w proszku, które można transportować pneumatycznie jest długa i obejmuje mąkę, cement, sadzę, cukier, plastikowy pellet, żywność w drobnych cząstkach, tabletki, piasek, proszki metali i wiele innych substancji.

Wilgotne lub ciężkie, ziarniste materiały, np. kruszone skały, duże kawałki żywności, mokry piach i żwir – z drugiej strony – nie nadają się do transportu pneumatycznego. Wilgotność częstokroć ma wpływ na transport niektórych materiałów, np. cukier wykazuje wyższą higroskopijność (staje się lepki) w klimacie tropikalnym.

Wielkość przenośnika, optymalną pompę, orurowanie i inne akcesoria określane są na podstawie wymaganej przepustowości, wysokości i liczby zastosowanych na orurowaniu kątów. Wszystkie te parametry muszą zostać uwzględnione przy optymalnym wyznaczaniu trasy transportu, dlatego wybór odpowiedniego dostawcy dysponującego rozległą wiedzą fachową jest niezwykle ważny.

Inżynierowie firmy Piab zajmujący się praktycznymi zastosowaniami sprzętu należą do najlepiej obeznanych specjalistów w tym zakresie, korzystając z 70-letniego doświadczenia spółki w dziedzinie automatyki przemysłowej.

Skorzystaj z pomocy w wyborze idealnego przenośnika!

Wypełnij formularz, aby uzyskać bezpłatną, osobistą poradę od naszych inżynierów oraz przeanalizować porównania z innymi technologiami, i dobierz najlepsze rozwiązanie dla Twoich potrzeb.