- Nowości

- Automatyzacja transportu materiałów sypkich w druku przestrzennym

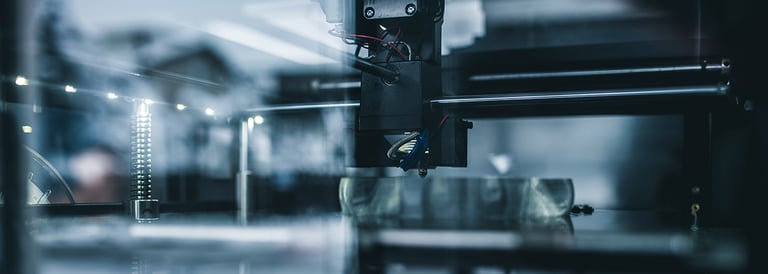

Automatyzacja transportu materiałów sypkich w branży druku przestrzennego

Przemysł związany z drukiem przestrzennym koncentrował się dotychczas tylko na technologii druku. Dzięki wysokiemu tempu rozwoju i rosnącym możliwościom automatyzacja transportu proszku metalu ma kluczowe znaczenie dla ustanowienia tej technologii jako standardowego procesu w sektorach medycznym, lotniczym i motoryzacyjnym – ich największych grupach użytkowników. Rozwiązanie do transportu podciśnieniowego materiałów sypkich firmy Piab wypełnia tę lukę dzięki przetestowanym i sprawdzonym systemom.

Przy szacowanym przewidywanym skumulowanym rocznym wskaźniku wzrostu (CAGR) wynoszącym 25% do 2023 r. druku przestrzenny jest jedną z najszybciej rozwijających się technologii wpływających na obecny przemysł. Technologia daje użytkownikowi wyraźne korzyści związane z projektowaniem i wytwarzaniem skomplikowanych części, prototypowaniem, małoseryjną produkcją, dotychczas głównie do celów laboratoryjnych i badawczo-rozwojowych. Jednak wraz z dojrzewaniem technologii dojrzewa też użytkownik, w związku z czym rosną wymagania dotyczące bezpieczeństwa, niezawodności procesu i jakości.

O rozwoju technologicznym druku 3D nie możemy mówić w kontekście rozwoju całościowego. Ważnym czynnikiem wpływającym na sukces tej technologii jest rozwój poszczególnych etapów procesu oraz dopasowanie do wymaganej aplikacji. Głównym procesem przyczyniającym się do długoterminowego sukcesu druku przestrzennego, szczególnie w zakresie produkcji metalowych części, jest transport proszku metalu.

Specyfika transportu proszku metalu

Transport proszku metalu wymaga szczególnej uwagi ze względu na niebezpieczny potencjał dla pracowników, wybuchowość oraz wartość jako składnika o wysokiej cenie.

Narażenie na działanie proszków metali stanowi bardzo duże zagrożenie dla zdrowia pracowników, zwłaszcza podczas wdychania ich do płuc. Ponadto podnoszenie i przenoszenie ciężkich pojemników lub beczek może spowodować poważne nadwyrężenie pleców lub ramion.

Ze względu na ryzyko wybuchu proszków metali pod ciśnieniem atmosferycznym, do ochrony obiektu mają zastosowanie wymagania dyrektywy ATEX. Daleko idące rozwiązania konstrukcyjne pomagają zminimalizować ryzyko implozji sprzętu.

Czyste metale lub ich stopy są drogimi składnikami, dlatego utrzymanie ich czystości podczas produkcji poprzez redukcję wszelkich zanieczyszczeń, a także odzysk niewykorzystanego materiału z procesu jest kluczem do ekonomicznie opłacalnej konfiguracji.

Rozwiązaniem tych wszystkich trzech problemów jest zamknięty i zautomatyzowany proces transportu proszku metalu oparty na technologii transportu próżniowego. Technologii, która sprawdziła się jako optymalne rozwiązanie w przemyśle farmaceutycznym i chemicznym, które zmagają się z podobnymi wyzwaniami w zakresie transportu materiałów.

Urządzenia do transportu próżniowego firmy Piab spełniają wymagania aplikacji w niskich budynkach, łatwości czyszczenia, niskiego poziomu hałasu i certyfikatów dyrektywy ATEX w branży druku przestrzennego. W pełni kontrolowany i zamknięty system minimalizuje rozprzestrzenianie się pyłu podczas transportu materiału, minimalizując potencjalne ryzyko wdychania niebezpiecznego pyłu, dzięki czemu technologia próżniowa firmy Piab idealnie nadaje się do przenoszenia materiałów sypkich wykorzystywanych w druku przestrzennym. Co więcej, chroni materiał przed zanieczyszczeniami pochodzącymi z innych cząstek, co oznacza, że zachowana zostaje struktura metalowych proszków, a wydrukowany obiekt 3D jest wysokiej jakości.

Jako światowy lider na rynku urządzeń do transportu próżniowego z szeroką wiedzą techniczną, firma Piab wspiera przemysł druku 3D dzięki precyzyjnie skonfigurowanemu wysokiej jakości przenośnikowi próżniowy piFLOW®p. Urządzenie to jest przystosowane do transportu różnych typów metali, ich stopów, a także innych wymagań produkcyjnych. Urządzenie do transportu próżniowego firmy Piab, może być używane do napełniania drukarek, sit, zbiorników lub do odzysku proszku z drukarki.

Napełnianie drukarki proszkiem metalowym

Na tym etapie nowy lub odzyskany proszek jest transportowany z sita/metalowej beczki lub zbiornika do drukarki. Urządzenia do transportu materiałów sypkich firmy Piab są w stanie podnosić proszki bezpośrednio z beczki oraz podawać je do drukarki, co pozwala zwiększyć produktywność oraz poziom bezpieczeństwa pracowników.

Sito lub zbiornika do napełniania metalowego proszku

Podawanie nowego lub odzyskanego proszku do sita lub zbiornika jest zazwyczaj wykonywane ręcznie. Czynność ta jest w dużym stopniu zależna od operatora zwiększając jego ekspozycję na działanie szkodliwych metali oraz podnoszenie ciężkich elementów. Co więcej, w przypadku transportu ręcznego trudno jest zapewnić, aby cały proszek był pobierany z beczki/pojemnika, co powoduje utratę cennego materiału. PiFLOW®p firmy Piab może z wysoką wydajnością transportować proszek do sita lub zbiornika bezpośrednio z beczki/pojemnika producenta proszków, prowadząc przy tym do zautomatyzowania procesu, poprawy wydajności oraz redukcji wpływu operatora w proces, zwiększając tym samym jego bezpieczeństwo oraz ergonomicznego środowiska jego pracy. Urządzenie do transportu materiałów sypkich można zintegrować z przenośnymi sitami ze względu na ich niewielką wagę, co pozwala na użycie tego samego przenośnika próżniowego oraz sita z różnymi drukarkami.

Odzyskiwanie proszku metalowego z drukarki

Proszki metali są zarówno drogie, jak i niebezpieczne, więc odpowiednie odzyskiwanie ich z drukarki ma kluczowe znaczenie. Przenośniki próżniowe piFLOW’p firmy Piab mogą transportować metalowy proszek z drukarki do sita lub beczki za pośrednictwem zamkniętego systemu, nie tylko zwiększając wydajność, ale także zapewniając przy tym wysokie bezpieczeństwo pracowników.

Ważne kwestie związane z transportem metalowego proszku

Transport proszków w druku przestrzennym stanowi wyzwanie, ze względu na dużą gęstość nasypową. Proszki metali mogą ważyć do ośmiu kilogramów na litr (kg/l), podczas gdy proszki w sektorze farmaceutycznym lub spożywczym zwykle ważą od 0,8 do 1,2 kg/l. Wymaga to znacznie mocniejszych systemów próżniowych, aby utrzymać ciągły przepływ proszku metalowego. Jednocześnie do procesu produkcyjnego potrzebne są stosunkowo małe ilości, zwykle nie więcej niż 100 kilogramów na godzinę — czyli 12,5 l przenoszonej objętości.

Ze względu na dużą gęstość nasypową i duży filtr w systemie, a także dodatkowo wymagany filtr powietrza wylotowego w celu zapewnienia bezpieczeństwa pracowników i ochrony obiektu, do uzyskania niezbędnej mocy ssania wymagana jest odpowiednio duża pompa próżniowa. Czas produkcji w przypadku procesu drukowania 3D jest relatywnie długi, a czas aktywności przenośnika krótki. Dzięki funkcji automatycznego wyłączania pompy próżniowej na biegu jałowym przenośnik próżniowy piFLOW®p cechuje się dużą energooszczędnością, szczególnie w porównaniu z pompami mechanicznymi, które muszą pracować na biegu jałowym. Dzięki czemu koszty energii związane z automatycznym dostarczaniem i napełnianiem pozostają na niskim poziomie. W przeciwieństwie do pomp mechanicznych próżnia wytwarzana przez przepływ sprężonego powietrza nie wytwarza zbędnego ciepła, oddawanego do procesu drukowania 3D.

Niewielka powierzchnia oraz niska wysokość urządzenia sprawiają, że system transportu próżniowego firmy Piab jest atrakcyjnym rozwiązaniem do wbudowania w maszynę lub zintegrowania z ogólną ofertą urządzeń do druku 3D. Ponadto niewielka waga pozwala na użycie tego samego przenośnika i sita dla wielu drukarek. Konstrukcja w kształcie stożka piFLOW®p sprawia, że jest on wyjątkowo sztywny, co eliminuje ryzyko implozji.

Ponieważ przenośniki próżniowe dla przemysłu wytwarzania przyrostowego muszą radzić sobie w najbardziej wymagających warunkach, łatwość czyszczenia w połączeniu z wytrzymałością sprawia, że stal nierdzewna – z której wykonany jest piFLOW®p – jest najchętniej wybieranym materiałem w tej branży.

Zalecane konfiguracje przenośnika próżniowego

W celu zidentyfikowania materiałów transportowanych przez przemysł druku przestrzennego firma Piab przeprowadziła liczne testy z różnymi typowymi materiałami używanymi w omawianej aplikacji, między innymi z proszkiem ze stali nierdzewnej i aluminium. Testy opierały się na założeniu, że beczka lub pojemnik z proszkiem są przechowywane w innej lokalizacji niż miejsce druku. Z tego powodu dla ilości od 200 do 500 kilogramów proszku i odległości do 50 metrów były osiągalne różnice wysokości do ośmiu metrów.

Na podstawie wewnętrznych testów i projektów firma Piab zaleca następujące konfiguracje przenośników próżniowych w przemyśle druku przestrzennego:

- piFLOW®p 3 litry z pompą 200, filtrem PLR02 i linią tłoczącą 32 mm

- piFLOW®p 3 litry z pompą 400, filtrem PLR04 i linią tłoczącą 32 mm lub 38 mm

W zależności od wybranego urządzenia, ilości od 600 do 1000 kg/godz. i większe mogą być łatwo przenoszone przy w/w ustawieniu na odległość 10 metrów i do wysokości 8 metrów. Większe ilości mogą być transportowane za pomocą powyższego sprzętu na krótsze odległości. A nasi eksperci mogą skonfigurować dla Państwa niestandardowe rozwiązania dobrane do indywidualnych potrzeb klienta.

Dostępne są dodatkowe akcesoria, takie jak lance ssawne, adaptery, a także moduł pasujące do odbiornika. Dodatkowo dostępne są niestandardowe rozwiązania do zastosowań z gazem obojętnym, a także przenośniki kompaktowe.

W przypadku transportu niestandardowych materiałów, nawet laboratoryjnych, firma Piab oferuje indywidualne testy.