Como escolher os filtros certos para um transportador a vácuo?

Este artigo é uma homenagem aos filtros de transportador de vácuo! Leia mais para descobrir como eles surgiram na história de acordo com as necessidades e para aprender quais parâmetros afetam sua função.

Jump ahead

Os principais filtros

Os filtros são os pulmões do transportador a vácuo. Eles eliminam a poeira que, de outra forma, contaminaria a fábrica e os pulmões dos operadores. Eles também mantêm a bomba a vácuo operacional e garantem a conformidade com os regulamentos de segurança rigorosos e em constante mudança, e outras demandas sobre saúde e segurança em vários processos. A posição dos filtros do transportador a vácuo varia: de dentro da esteira transportadora a ser colocado externamente em entradas de ar para garantir a conformidade com demandas mais altas.

Transportadores a vácuo fornecem uma alternativa contida para elevadores de caçambas, transportadores helicoidais ou outras soluções mecânicas para transferir pós e granulados. Ainda assim, as expectativas e requisitos mudaram muito ao longo das últimas décadas. Como resposta, a montagem de filtros ficou mais fácil, o grau de filtração e a permeabilidade ao ar aumentaram e o design se tornou modular. Em comparação com a configuração de filtro único em uma série de transportadores a vácuo de 1991 da Piab, os dispositivos hoje apresentam 1, 3 ou 7 filtros, dependendo do volume transportado ou do tamanho do transportador.

Além disso, a introdução da montagem de choque de ar embutida facilitou a configuração e limpeza dos transportadores, levando a uma vida útil mais longa dos filtros e maior capacidade de produção devido à menor necessidade de limpeza dos filtros durante a produção. O sistema de choque de filtro a vácuo hoje está embutido em cada transportador a vácuo da Piab, integrado com a tampa superior do transportador. Esses dispositivos têm uma operação cíclica e o material transportado é ejetado ao final de cada período para um recipiente ou dispositivo receptor. Quando um período termina, o filtro é limpo por um choque de filtro. Cada filtro tem seu próprio choque de filtro para o mais alto nível de eficiência.

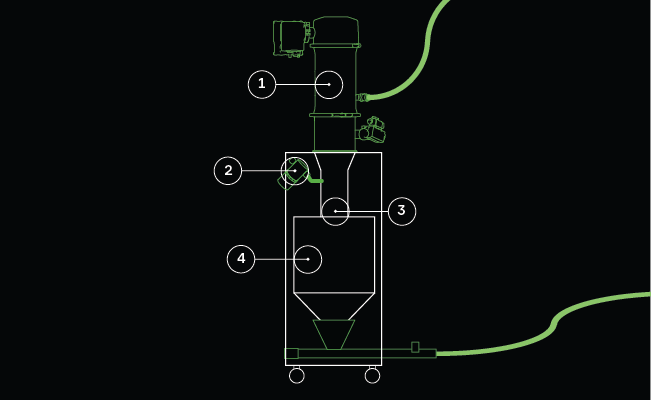

Localização dos filtros internos

Os filtros são usados em vários locais diferentes em um sistema de transporte a vácuo. Os principais podem ser encontrados na esteira transportadora (2) e garantem o funcionamento básico adequado do transportador: quando o ar é adicionado aos pós, grãos, granulados ou peças pequenas transportadas, o ar precisa ser removido e filtrado antes de fluir para a atmosfera circundante. Eles são limpos com um choque de filtro (1).

Limpeza com choque de filtro

O sistema de choque de filtro consiste em um tanque por filtro que cria o choque de filtro ao final de cada ciclo de transporte a vácuo. Durante a operação, o filtro coleta poeira em seu lado externo enquanto as bombas de vácuo puxam o material em direção ao filtro. Mas durante o choque de ar, o oposto acontece: o ar é soprado de dentro para fora do filtro em um choque forte que faz com que o filtro libere o material.

Outras maneiras de limpar filtros internos

A maioria dos filtros da Piab pode ser limpa com lavagem a seco por choques de filtro repetidos ou sendo escovados suavemente com um pincel não abrasivo ou pincel de pelo de camelo para evitar danos à membrana. A lavagem com água (Wet Cleaning) dos filtros também é possível: o filtro pode ser enxaguado usando um spray de água indireto com uma mangueira de água de baixa pressão padrão (máximo de 1 bar) enquanto ainda estiver montado no suporte do filtro. Após a limpeza, o filtro deve ser pendurado para permitir a secagem em uma posição aberta. O método de lavagem com água no local (Wet In Place) também pode ser usado neles – alguns tipos de filtro só precisam de mais tempo para secar depois de terem sido limpos devido a uma superfície de filtragem maior.

Desenvolvemos continuamente a gama de filtros e transportadores a vácuo com base nas necessidades de nossos usuários. Trabalho na Piab há 29 anos e estou feliz de trabalhar para uma empresa que investe muito em pesquisa e desenvolvimento. É fantástico ver a evolução de nossos produtos. Eles se tornaram mais fáceis de configurar e operar, além de mais inteligentes. O design modular facilita aumentar ou diminuir a capacidade e acomoda diferentes tipos de materiais e transferências.

– Tomas Tiger, gerente global de aplicações e customizações

Dimensionamento e manutenção

Modularidade para fácil manutenção

A gama de filtros padrão da Piab pode filtrar partículas de tamanho pequeno de 0,5 µm desde 2000 – o desenvolvimento possibilitou o transporte de uma gama mais ampla de materiais e o cumprimento de regulamentos mais rigorosos.

A modularidade é um dos pilares do desenvolvimento de produtos na Piab, o que permite um alto grau de flexibilidade. A manutenção dos filtros é fácil, pois eles são rosqueados no corpo da esteira transportadora ou pressionados em uma placa de metal, tornando rápido montar e desmontar sem a necessidade de nenhuma ferramenta. No entanto, a substituição regular dos filtros é inevitável. Portanto, recomendamos sempre ter em estoque peças sobressalentes. No entanto, quando as peças sobressalentes não estiverem em estoque, a Piab normalmente envia peças comumente usadas, como filtros, dentro de dez dias. (Termos e condições locais se aplicam. Consulte o representante ou parceiro da Piab mais próximo.)

A frequência de substituição dos filtros varia dependendo da indústria, dos materiais transportados, da capacidade e de outros fatores. Como exemplo, e como regra geral, podemos estimar um tempo de substituição de seis meses na indústria farmacêutica, pois os dispositivos são limpos e esterilizados com relativa frequência. Esses períodos de substituição frequentes também ocorrem quando cerâmicas são transportadas, devido às características erosivas do material. Neste caso, filtros mais curtos devem estar no lugar para minimizar o contato entre o material de entrada e o filtro. Caso contrário, a vida útil do filtro pode ser muito mais longa, mas a frequência com que os filtros precisam ser trocados depende do material transportado, da capacidade do sistema, do tipo de filtro e até mesmo dos fatores ambientais, portanto, não há uma recomendação única que se aplique a todos os casos. Nossa recomendação é substituir os filtros anualmente, em média.

O que considerar ao escolher os filtros?

Vários fatores afetam qual filtro deve ser escolhido para uma aplicação.

O tamanho das partículas é importante porque pós mais finos precisam de uma área de filtragem maior para garantir a capacidade máxima de transporte. E a questão também é sobre o quanto as regras que você precisa cumprir são rigorosas.

Os materiais higroscópicos frequentemente são pegajosos e têm um teor de gordura maior do que 25%. Um nível de umidade mais alto aumenta as características higroscópicas também – pense em como o açúcar fica pegajoso em uma atmosfera úmida, como nos trópicos. Como regra geral, se pudermos fazer uma bola com o material em nossas mãos, ele pode ser considerado um material de ligação ou aglomeração, que forma pontes de material durante a operação. Geralmente, quanto menor e mais lisa for a área do filtro, mais fácil será manusear materiais de ligação, pois eles têm menor possibilidade de aderir à superfície do filtro.

Por outro lado, uma área de filtro menor pode resultar em uma queda de pressão ao redor do filtro, levando à diminuição da capacidade de transporte. A queda de pressão é compensada pela maior permeabilidade ao ar do material do filtro e uma maneira fácil de limpar por pulsos de choque de ar.

Além das características do material, a decisão sobre os tipos de filtro também depende da tubulação. A capacidade da bomba e os filtros devem estar alinhados com o comprimento da tubulação. Quanto maior a distância de transporte (e o comprimento da tubulação), maior a bomba deve ser para transportar a mesma quantidade de pó. A necessidade de maior capacidade implica em um diâmetro de tubo maior. A decisão também é afetada pelo número de curvas na tubulação.

Unidades de filtro de segundo estágio com filtro ULPA

Quando materiais perigosos são transportados, os filtros podem ser complementados por unidades de filtro de segundo estágio, que funcionam mesmo com partículas de tamanho extremamente pequeno de 0,2 µm. Com filtros ULPA, essas unidades de filtro de segundo estágio são adequadas para produtos particularmente frágeis em geral. Eles são colocados entre o corpo da esteira transportadora e a bomba.

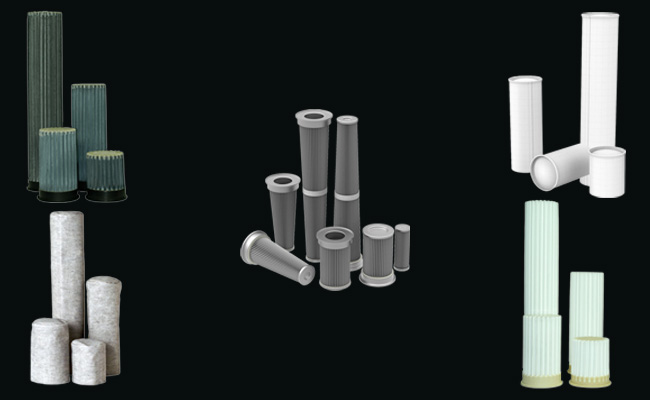

Visão geral dos principais tipos de filtro na Piab

Têxtil, haste plissada, aço inoxidável plissado e filtros plissados são colocados dentro da esteira transportadora. Os filtros internos da Piab foram projetados para garantir segurança e capacidade máximas simultaneamente para que você possa respirar com calma em sua linha de produção. Clique aqui para obter um resumo dos principais filtros com uma tabela comparativa:

Filtros de entrada de ar

Os filtros de entrada de ar impedem que partículas e poeira atmosféricas e transportadas pelo ar entrem no sistema de transporte através das entradas de ar ajustáveis dos adaptadores de alimentação, resultando em um transporte de material contido no sistema. Ao mesmo tempo, eles impedem que o material transportado saia pelas entradas de ar ajustáveis dos adaptadores de alimentação, por exemplo, quando a fluidificação é usada. Quando um filtro de entrada de ar é adicionado ao adaptador de alimentação da Piab, ele evita a contaminação cruzada. Eles são compatíveis com todos os tipos de adaptadores de alimentação da Piab e também são recomendados quando orifícios de ventilação são usados na configuração de transporte a vácuo. Os filtros de entrada de ar têm uma proteção contra intempéries para aumentar sua vida útil.

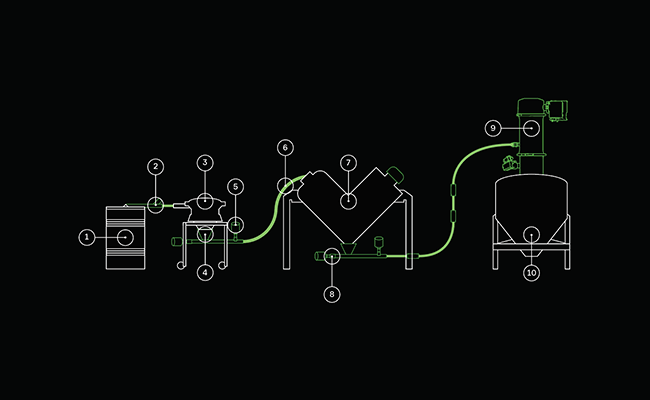

Colocação dos filtros de entrada de ar

Neste exemplo de aplicação, o material é transportado de um barril (1) com uma lança de alimentação (2) para uma peneira (3), em seguida, para um misturador em V (7) através de uma mangueira (6) e vai mais adiante para um silo (10), tendo um transportador a vácuo em cima (9). Os filtros de entrada (5) de ar são colocados nas entradas de ar dos adaptadores de alimentação (4). Quando um filtro de entrada de ar é conectado aos adaptadores de alimentação, um redutor (8) específico deve ser aplicado. Tabelas de referência cruzada estão disponíveis nos respectivos manuais dos filtros de entrada de ar para auxiliar na escolha dos elementos certos para sua configuração. Elementos de substituição também estão disponíveis para todos os tipos e tamanhos de filtros de entrada de ar.

Selecione o filtro de entrada de ar apropriado

Considere o nível de conformidade de sua instalação. O filtro de entrada de ar padrão (aço carbono) é sugerido quando os requisitos são menos exigentes e materiais não condutores são transportados. Quando demandas mais exigentes se aplicam, como propriedades antiestáticas necessárias, ou quando a resistência a ácido/corrosão é uma necessidade, o filtro de entrada de ar antiestático (SS316) é recomendado.

Como usar filtros a vácuo?

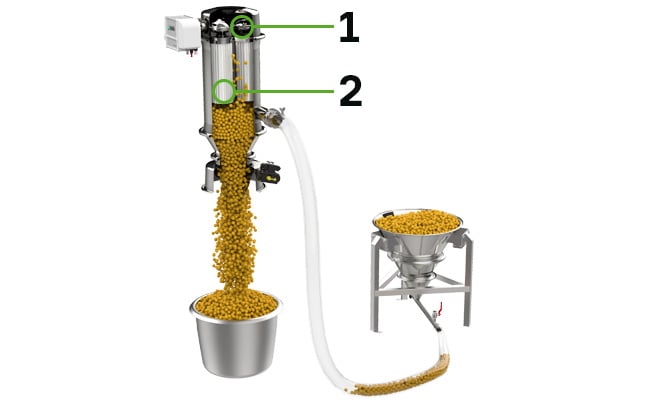

Os chamados filtros a vácuo (2) são recomendados quando há requisitos de higiene menos exigentes na instalação e nenhum requisito alimentar ou propriedades antiestáticas são necessários. Eles são leves, feitos de plástico e têm um grau de filtragem de 5 a 10 µm..

Eles podem ser usados quando ventilação extra é necessária (devido às características do material ou à configuração do processo). Um exemplo é cobrir o orifício de ventilação em peças de transição (3) sob a esteira transportadora (1) quando o material é esvaziado em um silo/funil (4) ou outro equipamento. Neste caso, a ventilação é necessária para garantir uma transição de material mais suave, pois a ventilação equilibra a pressão.