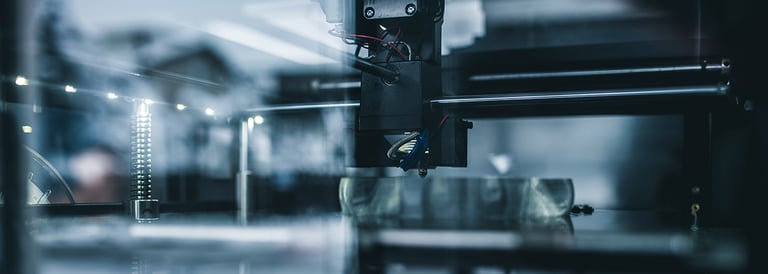

Manipulação de pó automatizada em manufatura aditiva

A indústria de manufatura aditiva até então focou na tecnologia de impressoras. Com suas altas taxas de crescimento e de aumento de capacidade, automatizar a manipulação de pó de metal é fundamental para estabelecer a tecnologia como um processo padrão nos setores médico, aeroespacial e automotivo, seus maiores grupos de usuários. A solução de transporte a vácuo para manipulação de pó vem para preencher esta lacuna com sistemas testados e aprovados.

Com uma taxa de crescimento anual combinada (CAGR) estimada de 25% até 2023, a manufatura aditiva é uma das tecnologias com crescimento mais rápido que impacta a indústria hoje. A tecnologia fornece vantagens claras para o usuário relacionadas ao design e fabricação de peças complexas, prototipagem e execução de pequenos lotes, até então voltadas principalmente para laboratórios e fins de pesquisa e desenvolvimento. Contudo, à medida que a tecnologia avança, o mesmo acontece com o usuário e, com isso, também cresce a demanda por segurança, confiabilidade e qualidade no processo.

Como o desenvolvimento voltado para maquinário de impressão necessitava de uma abordagem holística, as etapas do processo adjacente e as tecnologias precisavam ser desenvolvidas ou adaptadas, conforme possível, e integradas ao fluxo do processo total. Um processo importante contribuidor para o sucesso de longo prazo da fabricação de aditivos, particularmente no campo de produção de peças de metal, envolve a manipulação de pó de metal.

As especificidades da manipulação de pó de metal

A manipulação de pó de metal requer atenção especial devido ao seu potencial perigo para os funcionários, sua explosividade e seu valor como ingrediente com alto preço.

Exposição a pó de metal representa um risco extremamente alto aos funcionários, especialmente quando inalado e levado até os pulmões. Além disso, elevação e manipulação de containers ou barris pesados podem resultar em lesões sérias nas costas ou ombros.

Como os pós de metal podem ser materiais explosivos na atmosfera, os requerimentos ATEX se aplicam para proteger a instalação. Considerações de construção adicionais ajudam a minimizar o risco de implosão do equipamento.

Como o metal puro ou suas ligas são ingredientes caros, para garantir sua pureza durante a produção, é fundamental evitar qualquer contaminação cruzada ou segregação e buscar recuperação do material não utilizado no processo para um sistema viável economicamente.

A solução para esses três problemas é um processo de manipulação de pó de metal automatizado e fechado baseado em uma tecnologia de transporte a vácuo. Uma tecnologia que já provou ser uma solução ideal nas indústrias farmacêutica e química, as quais enfrentam desafios de manipulação de material semelhantes.

Os transportadores a vácuo da Piab cumprem os requisitos de instalações com teto baixo, facilidade de limpeza, baixos níveis de ruído e certificações ATEX na indústria de manufatura aditiva. O sistema confinado e fechado minimiza a disseminação de pó durante o transporte do material, minimizando a exposição à pós perigosos, o que faz da tecnologia a vácuo da Piab ideal para transferir pó de metal. Além disso, ele mantém o material livre de contaminação por impurezas de outras partículas, fazendo com que a estrutura da unidade de pó de metal permaneça, e a qualidade apropriada do objeto impresso em 3D seja alcançada.

Como um líder de mercado global em transporte a vácuo com ampla aplicação de conhecimento de engenharia, a Piab apoia a ambiciosa indústria de fabricação de aditivos e configurou sistemas específicos de seu transportador a vácuo piFLOW®p premium para metal puro e alguns tipos de liga metálica, assim como diferentes cenários de produção, os quais podem ser usados para alimentar a impressora, peneira ou silo ou para recuperar o pó de metal da impressora.

Alimentando a impressora com pó de metal

Nesta etapa, pó de metal primário ou recuperado é transportado de uma peneira/barril de metal ou silo para a impressora. Os transportadores a vácuo da Piab podem pegar o pó diretamente do barril e alimentar a impressora, isso aumenta a produtividade, assim como a segurança do operador.

Alimentação de peneira ou silo com pó de metal

A alimentação de pó de metal primário ou recuperado em uma peneira ou silo geralmente é feita manualmente, o que depende muito do operador e expõe o funcionário aos metais e à manipulação de cargas pesadas. Além disso, é difícil garantir que todo o pó de metal seja coletado do barril/container, o que resulta em perda de material valioso. O piFLOW®p da Piab pode alimentar eficazmente a peneira ou o silo diretamente do barril/container do fabricante original, o que leva a um processo automatizado e produtividade otimizada, reduzindo a dependência do operador e um ambiente de trabalho mais seguro e ergonômico. O transportador a vácuo pode ser integrado a soluções de peneiramento portáteis graças ao seu peso leve, permitindo usar o mesmo transportador a vácuo e peneira em impressoras diferentes.

Recuperação de pó de metal da impressora

Pós de metal são caros e perigosos, portanto a recuperação adequada da impressora é crucial. Os transportadores a vácuo piFLOW®p da Piab podem transportar pós de metal da impressora para a peneira ou um barril por meio do sistema fechado e não apenas aumentar a produtividade, mas também garantir a segurança do funcionário.

Considerações importantes sobre transporte de pó de metal

O transporte de pós de metal na manufatura aditiva representa desafios, começando com a alta densidade aparente. Os pós metálicos podem pesar até oito quilos por litro (kg/L), enquanto os pós no setor farmacêutico ou de alimentos estão geralmente entre 0,8 e 1,2 kg/L. Isso requer sistemas de vácuo significativamente mais potentes para manter o pó metálico em movimento. Ao mesmo tempo, apenas quantidades relativamente pequenas são necessárias para um processo de produção, geralmente não mais do que 100 kg/h, ou seja, 12,5 L em volume transportado.

Devido à alta densidade aparente e o filtro grande do sistema, assim como o filtro exaustor de ar adicional requerido para garantir a segurança do funcionário e a proteção do local de produção, uma bomba de vácuo de tamanho grande correspondente é requerida para alcançar o poder de sucção necessário. O tempo de produção no processo de impressão 3D é relativamente longo e os tempos de transporte de pós são baixos. Graças ao desligamento automático da bomba de vácuo inativa, o transportador a vácuo piFLOW® é muito eficiente em termos energéticos, especialmente em comparação com as bombas mecânicas, que devem continuar a funcionar quando inativas. Portanto, os custos de energia para a transferência e o enchimento automatizados permanecem baixos. Diferente das bombas mecânicas, o vácuo gerado por ar comprimido não está adicionando nenhum calor ao processo de impressão 3D.

O pouco espaço que ocupa e sua baixa estatura fazem do sistema de transporte a vácuo da Piab uma solução atraente para ser montada diretamente ou integrada a uma proposta geral de impressora 3D ou peneira portátil. Além disso, o peso leve permite usar o mesmo transportador e peneira para várias impressoras. O design em formato cônico do piFLOW®p torna-o particularmente forte e rígido, eliminando o risco de implosão.

Como os transportadores a vácuo para a indústria de manufatura aditiva precisa lidar com as circunstâncias mais exigentes com características de limpeza fácil, combinadas com durabilidade inata, o aço inoxidável (do qual o piFLOW®p é feito) é o material escolhido pela indústria.

Configurações recomendadas de transportador a vácuo

Para identificar os sistemas de transporte mais interessantes para a indústria de manufatura aditiva, a Piab realizou vários testes com vários materiais típicos da manufatura aditiva, entre eles, aço inoxidável e pó de alumínio. Os testes foram baseados na suposição de que o barril ou container com o pó estava armazenado em um local diferente de onde ocorre a impressão. Portanto, para quantidades entre 200 a 500kg, distâncias de até 50m foram alcançadas, assim como diferenças de altura de até 8 m.

Baseados em testes internos e designs, a Piab recomenda as configurações seguintes para a indústria de manufatura aditiva de seus transportadores a vácuo:

- piFLOW®p 3 litros com bomba 200, filtro PLR02 e tubulação de transporte de 32mm

- piFLOW®p 3 litros com bomba 400, filtro PLR04 e tubulação de transporte de 32mm ou 38mm

Dependendo do equipamento escolhido, quantidades entre 600 e 1000kg/h e superiores podem facilmente ser transportadas com o sistema mencionado acima por uma distância maior que 10m e uma elevação de até 8m. Quantidades maiores podem ser transportadas com o equipamento acima por distâncias mais curtas, e os especialistas da Piab podem configurar uma solução customizada para atender às respectivas necessidades.

Acessórios adicionais como lanças de alimentação e adaptadores, assim como um módulo para encaixar o transportador estão disponíveis, além de soluções personalizadas para aplicações com gás inerte e transportadores compactos.

A Piab oferece teste de transporte com os pós de metal específicos do cliente em seus diferentes laboratórios de teste ao redor do mundo.